Warmińskie Zakłady Przetwórstwa Owocowo-Warzywnego to firma będąca największym w regionie Dolnego Powiśla przetwórstwem rolno-spożywczym, oferującym swoje produkty i usługi od lat 30. XX wieku. Przedsiębiorstwo ma siedzibę w Kwidzynie, okolicy gdzie występują sprzyjające warunki klimatyczne dla produkcji rolniczej. Historia przedsiębiorstwa związana jest z produkcją konserw warzywno-owocowych i wina. Dzięki reakcji na potrzeby rynku oraz zmieniające się wymagania Klientów, spółka od lat 90-tych rozszerzyła działalność na produkcję mrożonek owocowych i warzywnych, które cieszą się ogromnym popytem. WZPOW jest liderem produkcji mrożonego i konserwowego zielonego groszku, którego jakość doceniają konsumenci, również za granicą. Przyjęcie najnowocześniejszych technologii pozwoliło firmie stale podnosić bezpieczeństwo oferowanych produktów. Kompleksowe zaplecze laboratoryjne, wykorzystanie nowoczesnego parku maszynowego oraz surowce z nadzorowanych upraw sprawiają, że organizacja wyróżnia się na rynku przetwórstwa spożywczego.

Wyzwania i problemy:

WZPOW, jako lider w swojej branży, stanął przed wyzwaniem związanym z dostosowaniem jakości produktów do rosnącego wolumenu produkcji. Obserwacje Kierownictwa WZPOW wskazujące na niezgodność oraz niedomagania operacyjnej kontroli jakości, wadliwe produkty zgłaszane przez Konsumentów, obserwacje Audytorów, a także niskie zaangażowanie oraz brak decyzyjności pracowników produkcyjnych skłoniły Kierownictwo do zaproszenia do współpracy firmy 4Results. Analiza jakości przeprowadzona przez konsultantów pozwoliła na wskazanie głównych wyzwań organizacji. Efekt w postaci raportu uwzględnił problemowe obszary, konieczne do modyfikacji: operacyjną, produkcyjną kontrolę jakości oraz „otoczenie jakości” – zaangażowanie innych działów w osiąganie Jakości.

Operacyjna, produkcyjna kontrola jakości – analiza

Najważniejszym miejscem gdzie powstaje jakość produktu jest hala produkcyjna. Pracujący tam pracownicy i Kontrolerki Procesowe mają największy wpływ na procesy i jakość produktu. Dotychczasowe postrzeganie roli tego stanowiska oraz zakres zadań nie pozwalały osiągnąć pożądanej jakości. Analiza wykazała, że zakres zadań ciążący na Kontrolerkach Procesowych przewyższał możliwości ich realizacji. Obecność dwóch Kontrolerek na zmianie wykluczała fizyczną możliwość zrobienia „wszystkiego”. Proste czynności odciągały je od realizacji priorytetowych zadań. Rodziło to stres i konieczność ich przewartościowania. Dodatkowo nietypowe sytuacje pojawiające się codziennie na zmianie potęgowały te wyzwania. Pierwszym krokiem do znaczącego podwyższenia jakości było szerokie zaangażowanie pracowników produkcji, które pozwoli zapewnić jakość.

Praca Kontrolerki Procesowej jest trudna, bowiem wymaga dużej odpowiedzialności. Początki nie należą do najłatwiejszych. Brak matrycy kompetencji oraz systemowego przekazania „wiedzy na start”, często zniechęca osoby do podjęcia tej profesji lub rezygnację w okresie próbnym.

Z jakim wyzwaniem mieliśmy do czynienia? Z uwolnieniem czasu tam, gdzie działania same w sobie nie dawały wartości. Chodzi głównie o dokumentację, która potrafiła zająć Kontrolerce nawet 2 godziny dziennie. Inny problem dotyczył postępowania z niezgodnością jakościową. Pomimo tego, że wykrywanie niezgodności w WZPOW wkładane jest dużo pracy, doświadczona Kontrolerka dostrzegając obecność wad produktu – nie podejmowała samodzielnej decyzji. Obecna jakość wyrobów zdaniem dyrektora WZPOW „nie wystarcza na obecne czasy”. Warsztaty z Mistrzami Produkcji pokazały, że ich poczucie odpowiedzialności za jakość produktów było wybiórcze. Starali się pomagać Działowi Jakości, ale wychodzili z założenia, że „to nie ich praca”. A przecież to Produkcja ma największy wpływ na proces produkcyjny, tym samym osiąganie jakości wyrobów.

„Otoczenie jakości” – analiza

Druga część analizy dotyczyła funkcji wspierających Dział Jakości, szczególnie kwestii związanych z:

- reklamacjami produktów;

- laboratorium mikrobiologicznym i fizykochemicznym;

- kontrolą jakości dostaw opakowań i surowców zamrożonych;

- nadzorem nad Systemami Zapewnienia Jakości;

- kwestią jakości na styku z Działami: Technicznym i Agro.

Jeśli chodzi o kwestie wadliwych produktów i reklamacji, analiza wykazała znaczną ich liczbę wraz z niedostatecznymi środkami zapobiegawczymi oraz spowolnionym tempem i niewystarczającą jakością merytoryczną odpowiedzi. Odpowiadanie na reklamację trwało zbyt długo. Przy dzisiejszej konkurencji, Klient oczekuje odpowiedzi do maksymalnie 3 dni.

Analiza sposobu kontroli jakości dostaw i surowców zamrożonych wykazała, że wypełnienie pracą wynosi 79%. Wiele wskazywało na to, że wartość ta nie przekracza 50%. Pozwala to przekazać pracę Kontrolerki Procesowej na halę produkcyjną.

Nadzór nad Systemami Zapewnienia Jakości pokazał rosnące zapotrzebowanie na obsługę procesów sprzedażowych w zakresie dokumentacji jakościowej.

Analiza jakości na styku z Działem Technicznym wykazała z kolei, że poziom umaszynowienia był dość wysoki i wystarczający do osiągania wyższej jakości. Większym wyzwaniem niż dostępność skutecznego sprzętu był ograniczony poziom umiejętności wykorzystania możliwości jakie dają np. sortery optyczne.

Wpływ działu „Agro” na jakość w największym stopniu wiązał się z zapewnieniem dostaw plonów wolnych od ciał obcych. Dlatego wiele istniejących działań należy kontynuować m.in. zwracanie uwagi na zakamienienie podczas kwalifikacji i inspekcji pól czy kontrolę jakości dostawy podczas rozładunku i na dnie przyczepy.

Powyższe działania wspiera właściwa komunikacja oraz odpowiednia kultura organizacyjna. W organizacji dostrzeżono wyzwania związane z opóźnionym przepływem informacji od Kontrolerek zmianowych do Kierownictwa Jakości, brak raportowania czy wizualnych narzędzi komunikacji.

Wnioski z analiz i rekomendacje

Wszystkie zidentyfikowane problemy wymagały zdefiniowania nowej roli i obowiązków Kontrolerek, czyli dopasowania ilości zadań do ilości dostępnego czasu. Osiągnięto to poprzez uwolnienie ich od prac najłatwiejszych i nie dodających wartości (digitalizacja procesu) czy oddanie najprostszych zadań do Operatorów czy Liderów. Istotne było również metodyczne zmapowanie i rozwój ich kompetencji, zarówno tych twardych jak i miękkich. Matryca kompetencji wypracowana warsztatowo wspólnie z zespołem Jakości pozwoliła wyznaczyć luki kompetencyjne. Obecna sytuacja wymagała świadomego zarządzania, skoncentrowanego na wykonywaniu przez Kontrolerkę prac najtrudniejszych. W przypadku kontroli jakości dostaw i surowców zamrożonych, podobnie jak w laboratoriach, należało okresowo weryfikować plan i częstotliwość wykonywanych badań. Z uwagi na to, że poczucie odpowiedzialności i zaangażowania produkcji w zapewnienie jakości było zbyt małe, podjęto kroki ku zwiększeniu samokontroli produkcji i zapewnieniu jakości u źródła. Kierunkiem docelowym nie była kontrola, lecz wypracowanie standardów i zasad, których przestrzeganie przekłada się na jakość. Niezbędna okazała się potrzeba regularnej i zespołowej pracy nad rozpoznaniem i usunięciem przyczyn reklamacji. Dla najważniejszych typów reklamacji powołane zostały projekty wewnętrzne – skoncentrowane, ukierunkowane działania, ponieważ każdy typ reklamacji wymaga indywidualnego podejścia. Podstawą było określenie dla każdego przypadku źródłowej przyczyny problemu i dopiero wtedy adresowanie działania. Produkcja musi obowiązkowo brać udział w przygotowaniu odpowiedzi na reklamację, ponieważ wie, co się wydarzyło. Kluczowe zatem było określenie zasad skutecznej komunikacji oraz kultury organizacyjnej. Udoskonalenia wymagała z pewnością potrzeba wypracowania struktury oraz zasad prowadzenia spotkań, bieżąca ocena ich jakości oraz stworzenie siatki spotkań synchronizującej pracę w Dziale kontroli i w Firmie.

Wdrożone projekty i efekty

Do końca 2021 roku w firmie WZPOW wypracowano 26 pomysłów i inicjatyw kontroli jakościowych, z czego 9 zostało już zrealizowanych. Stworzenie matrycy kompetencji umożliwiło określenie rodzaju potrzeb szkoleniowych zespołu jakości w różnych obszarach kontroli.

Inne wdrożone projekty przejawiały się m.in.

- w większym zaangażowaniu i decyzyjności Mistrza w procesie reklamacyjnym;

- w codziennych spotkaniach operacyjnych, które na bieżąco wyznaczały działania korekcyjne;

- w usprawnieniu przepływu informacji pomiędzy produkcją, a Działem Jakości;

- w zwiększeniu efektywności stanowiska Kontrolerki;

- w pokazywaniu reklamacji, wad produktów i zagrożeń jakościowych pracownikom;

- we wprowadzeniu procedury wspomagającej katalog sytuacji zatrzymania linii;

- we wprowadzeniu luminometru, który umożliwił skrócenie analizy czystości powierzchni oraz rąk pracowników z 3 dni do 10 sekund.

Aby wszyscy pracownicy zrozumieli, że odpowiadają za bezpieczeństwo żywności i mają bezpośredni wpływ na jakość produktów, organizacja wprowadziła projekt „Widzę i reaguję”, który wykorzystuje tablice informacyjne, na których pokazywane są bieżące reklamacje, problemy jakościowe oraz zasady dobrej praktyki produkcyjnej i higienicznej. Pomocne okazały się również telewizory, na których wyświetlane są slajdy oraz krótkie filmiki instruktażowe skoncentrowane na jakości.

Rycina 1. Incydent jakościowy umieszczony na tablicy informacyjnej

Firma sprawnie dokonuje raportowania incydentów jakościowych za pomocą tabletu. Codziennie Mistrz wraz z brygadą omawiają informacje na temat incydentów. Są one bowiem polem do rozwoju procesu, ponieważ dzięki bieżącemu określaniu źródłowych przyczyn incydentów, budowana jest kultura jakości.

Rycina 2. Spotkanie Mistrza wraz z brygadą

Rycina 2. Spotkanie Mistrza wraz z brygadą

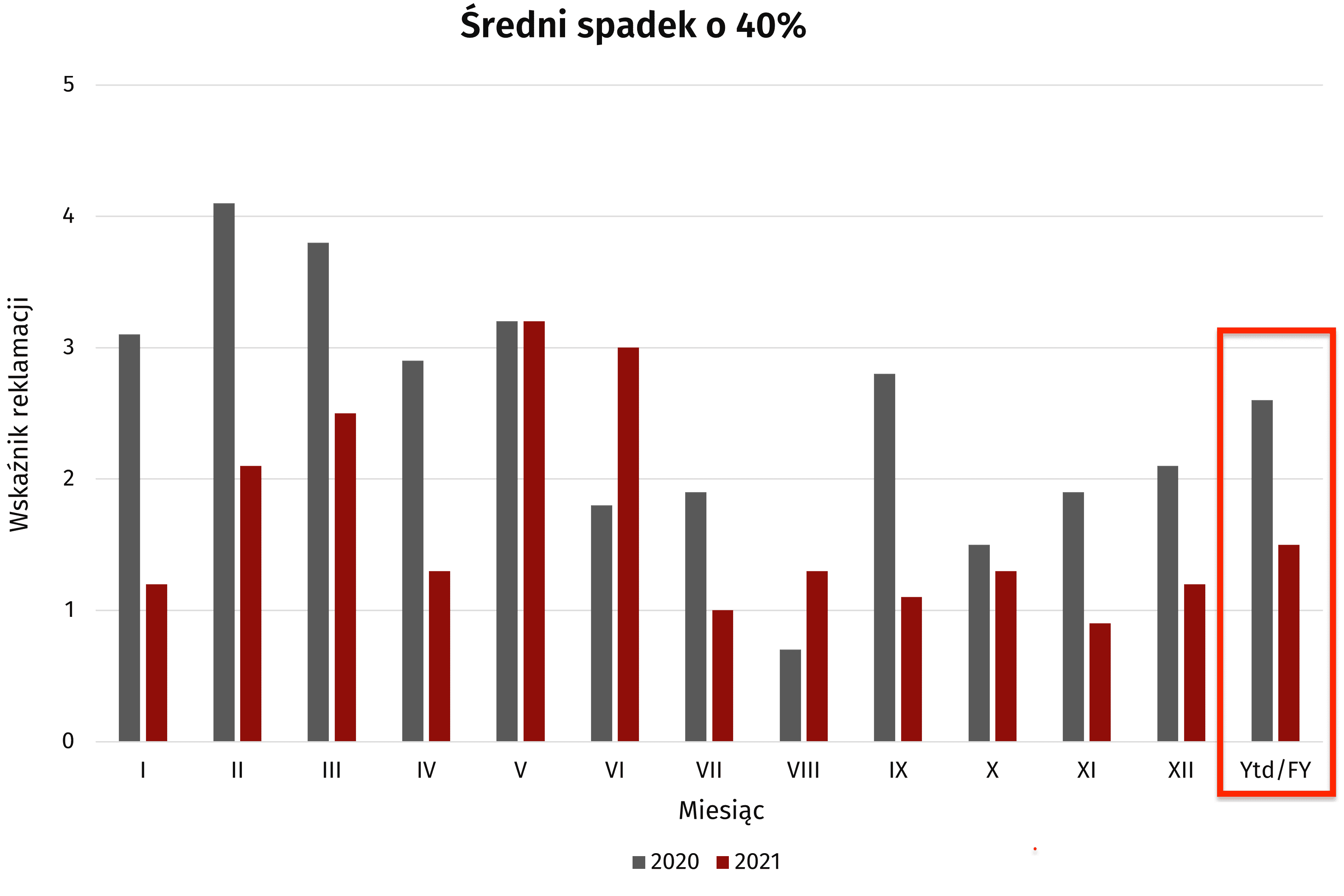

Korzyści tych rozwiązań to: zwiększenie zaangażowania ludzi na każdym poziomie organizacji, mobilizacja pracowników, żeby zmienić swoje środowisko pracy, ale przede wszystkim poszukiwanie, zdefiniowanie i uwolnienie czasu poprzez eliminację zbędnych działań. Organizacja zauważa już pierwsze efekty. Wskaźnik reklamacji względem roku 2020 spadł o 40%. A to dopiero początek dobrych zmian!

Wykres 1. Wskaźnik reklamacji z WZPOW

Powyższy wykres wskazuje na dużą sezonowość ilości zgłaszanych reklamacji. Najkorzystniejsze są miesiące letnie, gdzie jakość warzyw i owoców jest najlepsza. Większej ilości zgłaszanych reklamacji szczególnie sprzyjają miesiące zimowe, kiedy trudniej zachować walory produktów.

Krzysztof Półgrabia, prezes zarządu, tak ocenia współpracę z firmą 4Results:

„Jak zaczynaliśmy tę zabawę, tę pracę, wskaźnik reklamacji przekraczał 5. Ja wtedy postawiłem cel – 1. Ta jedynka wtedy wydawała mi się czymś abstrakcyjnym, no bo jak można ponad pięć razy zmniejszyć ilość reklamacji. Teraz zbliżamy się do jedynki. Jesteśmy poniżej dwóch. Chciałbym podziękować za współpracę i chciałbym życzyć wszystkim, żeby nie bali się podjąć decyzji o wprowadzeniu doradcy do firmy, żeby zrobił im analizę. I naprawdę nie musimy sami przed sobą się oszukiwać, że w firmie wszystko jest dobrze”.